Purlin de oțel S - Membrii structurali -orizontali care susțin acoperișurile și placarea pereților în clădiri industriale, comerciale și rezidențiale - sunt critici pentru distribuția încărcăturii și stabilitatea structurală. Cu toate acestea, expunerea lor la umiditate, radiații UV, substanțe chimice industriale și fluctuații de temperatură fac din coroziune o amenințare persistentă. Conform unui studiu internațional din 2024 NACE, coroziunea costă industria construcțiilor globale, estimată anual 2,5 trilioane de dolari, structurile de oțel reprezentând 40% din totalul respectiv. Pentru purlinurile de oțel, care sunt adesea expuse la medii dure, selectarea metodelor eficiente de anti-coroziune pe termen lung este esențială pentru minimizarea costurilor de înlocuire și asigurarea integrității structurale. Mai jos este un ghid bazat pe dovezi pentru cele mai fiabile strategii, bazate pe standardele industriei și cele mai bune practici de inginerie.

1. Selecția materialelor: aliaje de oțel rezistente la coroziune

Fundația protecției pe termen lung a coroziunii începe cu alegerea oțelului potrivit. Oțeluri cu aliaj scăzut (HSLA) cu rezistență —Entroduceți cu adaosuri de cupru, crom, nichel și fosfor - formați o subțire, aderentă strat de oxid pasiv pe suprafața lor. Acest strat acționează ca o barieră pentru oxigen și umiditate, încetinind coroziunea în timp.

Aliaje și standarde cheie:

- ASTM A588 (oțel de intemperii) : Conține 0,20–0,30% cupru, care accelerează formarea stratului pasiv. Ideal pentru purlinuri în aer liber în mediile rurale sau urbane, unde rata de coroziune a acestuia scade cu 50–70% după ce stratul pasiv se maturizează (de obicei 1-3 ani).

- ASTM A709 (oțel pod) : Include crom și nichel pentru o rezistență sporită la spray -ul de sare și la gazele industriale. Utilizat frecvent în setări de coastă sau industriale.

Limitări:

Oțelul de intemperii nu este potrivit pentru zonele cu apă în picioare sau concentrații mari de sare (de exemplu, zone de coastă cu ceață frecventă), deoarece stratul pasiv nu poate să nu se formeze uniform. Pentru astfel de medii, sunt recomandate acoperiri de protecție suplimentare.

2. Acoperiri de protecție: bariere fizice și sacrificiale

Acoperirile sunt cea mai utilizată metodă anti-coroziune pentru purlinele de oțel, oferind un echilibru de durabilitate, rentabilitate și versatilitate. Trei tipuri primare domină aplicații industriale:

o. Galvanizarea la cald (HDG)

Proces : Definit de ASTM A123 , HDG implică scufundarea purlinelor de oțel curate, murate în zinc topit (450 ° C). Zincul reacționează cu oțelul pentru a forma o acoperire legată metalurgic (1,5-2,5 mil. 38–63 microni). Mecanism de protecție : Apărare duală - Zinc acționează ca o barieră fizică și oferă Protecția sacrificială (corodarea în mod preferențial la oțel). Performanţă : Asociația Galvanizers raportează o durată de viață de 50 de ani în zonele rurale și 20-30 de ani în medii de coastă (cu întreținere adecvată). Minor se zgârie auto-vindecarea pe măsură ce zincul se oxidează pentru a forma un strat de carbonat de zinc protector. Limitări : Susceptibil la deteriorarea cauzată de impacturi grele; Necesită pre-tratament (de exemplu, murat acid) pentru a elimina scala de moară.

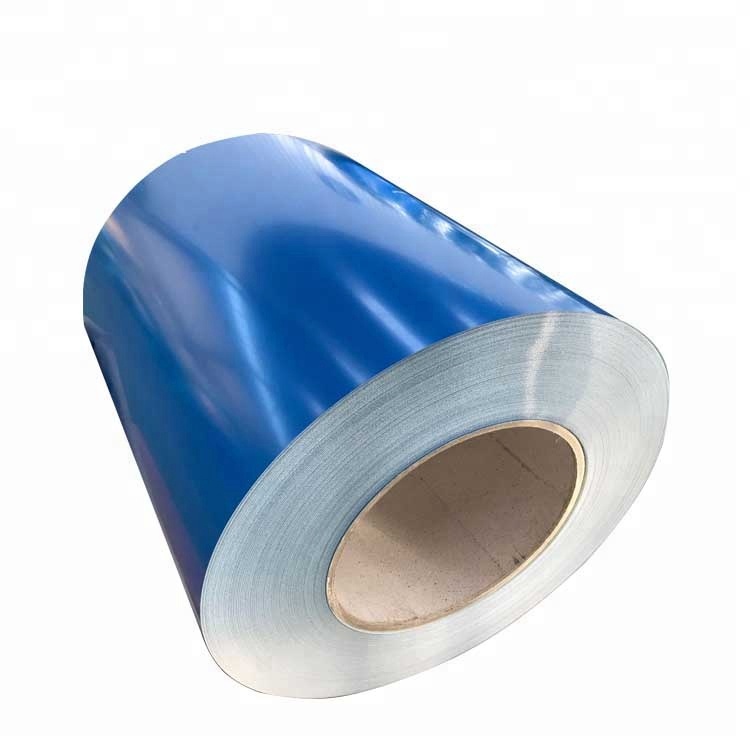

b. Acoperire cu pulbere

Proces : Guvernat de ASTM D7091 , polimerii de termozetare încărcat electrostatic (poliester, epoxid) sunt pulverizați pe purline pre-tratate (sablat) și vindecate într-un cuptor (160-200 ° C). Mecanism de protecție : Formează o acoperire uniformă groasă (2–4 mil), cu o adeziune excelentă și rezistență la UV. Performanţă : Ideal pentru purlinii expuși în climele însorite - testele de către Asociația Europeană de Acoperire a Coil nu prezintă o degradare semnificativă după 10 ani de expunere la UV. Fără COV, alinierea cu standardele LEED și BREEAM. Limitări : Marginile ascuțite sau geometriile complexe pot necesita acoperire suplimentară; Pregătirea suprafeței este esențială pentru a preveni delaminarea.

C. Acoperiri epoxidice

Proces : Sisteme cu două componente (rezistență la rășină) aplicate prin spray sau perie. Se vindecă cu un film dur, rezistent la substanțe chimice. Mecanism de protecție : Blochează expunerea la acizi, alcalini și solvenți - comunicări în medii industriale (de exemplu, plante chimice, instalații de ape uzate). Performanţă : ASTM D3359 (Testarea aderenței) ratează acoperirile epoxidice ca „excelente” pentru mediile industriale. Pentru rezistența la UV este necesară o acoperire topcoat (de exemplu, poliuretan). Limitări : Se poate creta sau galben în timp fără un acoperiș de top; Nu este recomandat pentru utilizare în aer liber, fără protecție suplimentară.

D. Acoperire duplex (combinație)

Pentru medii extreme (de exemplu, zone industriale de coastă), Acoperire duplex —Combinarea HDG cu o pulbere sau o acoperire epoxidică - o protecție superioară. Stratul de zinc oferă apărare sacrificială, în timp ce acoperișul adaugă rezistență UV și chimică. Studiile arată că acoperirile duplex extind durata de viață cu 50% în comparație cu acoperirile unice.

3. Inhibitori de coroziune: protecție chimică

Inhibitorii de coroziune sunt compuși care formează o peliculă de protecție pe suprafețele de oțel, blocând reacțiile electrochimice. Ele sunt adesea utilizate împreună cu acoperirile pentru o protecție sporită.

Tipuri și aplicații:

- Inhibitori organici (de exemplu, bazat pe amină): adăugat la primeri sau sisteme de răcire. Eficient pentru spații închise (de exemplu, mansarde de depozitare) unde se acumulează umiditatea.

- Inhibitori anorganici (de exemplu, cromate): odată comune, dar restricționate din cauza toxicității (ROHS, Reach).

- Standarde de testare : ASTM D1384 (evaluarea eficacității inhibitorilor).

Beneficii:

- Rentabil pentru structurile existente (de exemplu, touch-up-uri).

- Compatibil cu majoritatea acoperirilor.

Limitări:

- Necesită reaplicare periodică (la fiecare 1-3 ani).

- Ineficient în medii extrem de contaminate (de exemplu, expunerea grea a petrolului).

4. Protecția catodică (CP): apărare electrochimică

Protecția catodică suprimă coroziunea făcând din oțelul Purlin catod într -o celulă galvanică. Este utilizat în principal pentru purlinuri îngropate sau scufundate (de exemplu, în rezervoare industriale, structuri marine).

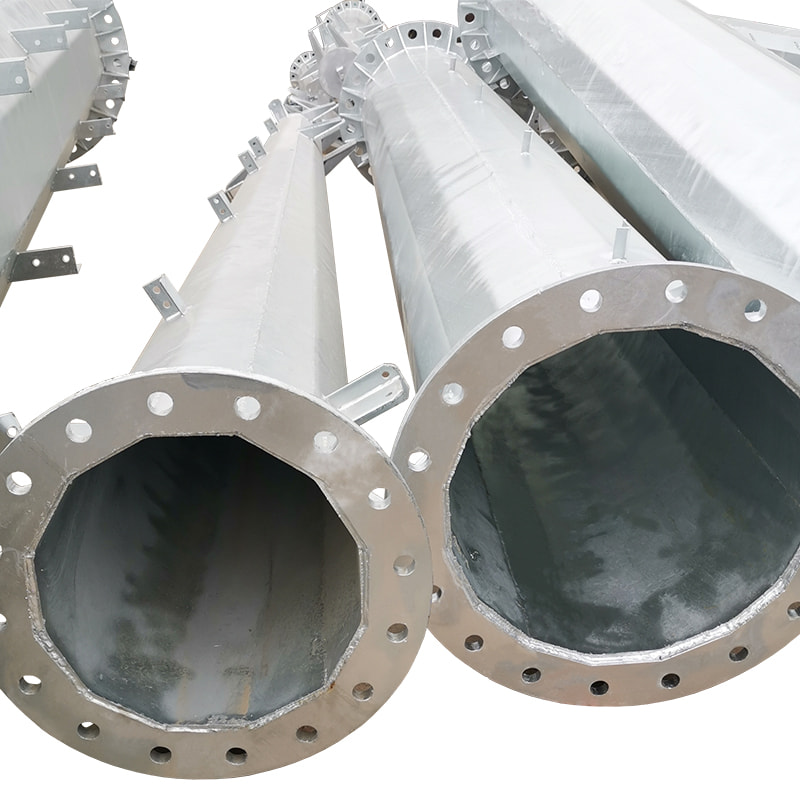

o. Anode de sacrificiu

Proces : Atașarea anodurilor de zinc sau aluminiu la purlin. Anodul se corodează în loc de oțel. Standarde : NACE SP0100 (Ghiduri de proiectare). Performanţă : Ideal pentru structuri mici (de exemplu, stâlpi de utilitate). Anodii durează 5-10 ani înainte de înlocuire.

b. CP actual impresionat

Proces : Folosește o sursă de alimentare externă (redresor) pentru a livra un curent de protecție la purlin. Standarde : NACE SP0100 (Proiectare și întreținere). Performanţă : Potrivit pentru structuri mari sau complexe (de exemplu, platforme offshore). Monitorizat prin telecomandă (IoT) pentru a asigura ieșirea curentă.

Beneficii:

- Foarte eficient pentru mediile corozive (de exemplu, apă sărată, soluri acide).

- Extinde durata de viață cu 20-30 de ani.

Limitări:

- Necesită monitorizare continuă (performanță anodică, ieșire curentă).

- Cost inițial mai mare decât anodii de sacrificiu.

5. Întreținere preventivă: extinderea duratei de viață a serviciului

Niciun sistem anti-coroziune nu este permanent-întreținerea regulată este esențială pentru maximizarea durabilității. ISO 12944 (Protecția la coroziune a structurilor de oțel) oferă un cadru pentru întreținere pe baza Categorie de coroziune (de exemplu, C3 pentru zonele urbane, C5 pentru zone industriale).

Practici cheie:

- Inspecții : Verificări vizuale pentru daune de acoperire (de exemplu, blistering, cioplire) la fiecare 6-12 luni. Testare cu ultrasunete (ASTM E165) pentru a măsura pierderea grosimii peretelui.

- Touch-up-uri : Reparați daunele minore de acoperire cu vopsele compatibile (de exemplu, grund bogat în zinc pentru HDG).

- Curățare : Îndepărtați resturile (frunze, praf) care captează umiditatea-folosiți apă de joasă presiune sau o perie moale.

- Monitorizarea mediului : Instalați senzori de umiditate în spații închise (de exemplu, mansarde) pentru a detecta acumularea de umiditate.

6. Atenuarea mediului: reducerea expunerii

Controlul mediului în jurul Purlins este o modalitate rentabilă de a încetini coroziunea:

- Drenaj : Instalați jgheaburi, coborâre și acoperișuri de pantă pentru a preveni apa în picioare.

- Ventilare : Utilizați orificii de aerisire sau orificii de evacuare pentru a reduce umiditatea în mansarde (țintă <60% umiditate relativă).

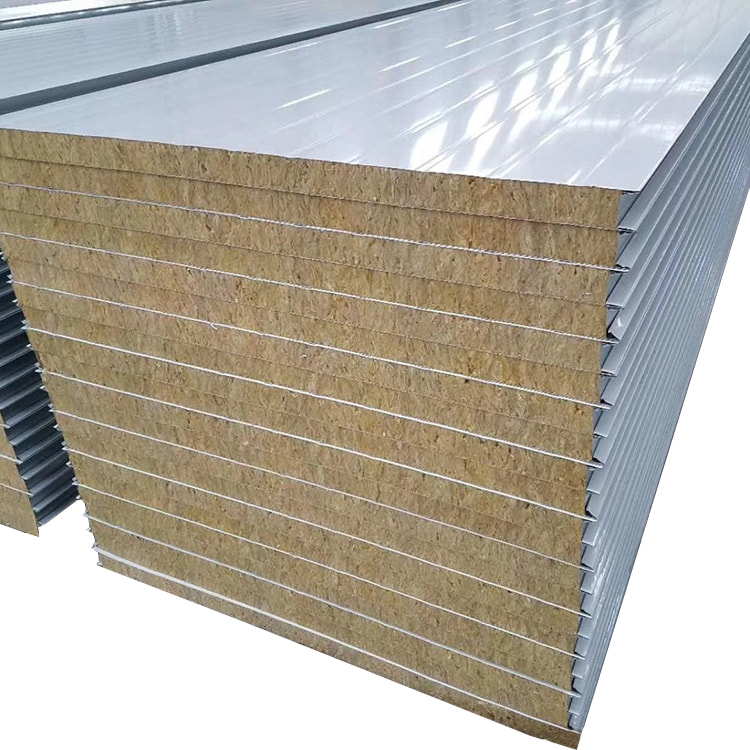

- Bariere : Pentru plantele chimice, folosiți acoperiri din plastic sau încasare de beton pentru a bloca expunerea la gaze corozive.

- Bariere de vapori : Instalați în sisteme de acoperișuri pentru a preveni pătrunderea umidității la purlinuri.

Concluzie: Strategii integrate de protecție pe termen lung

Protejarea purlinilor de oțel pe termen lung necesită un Abordare adaptată, integrată —Combinarea selecției materialelor, acoperiri, inhibitori, protecție catodică și întreținere. Fiecare metodă are puncte forte și limitări:

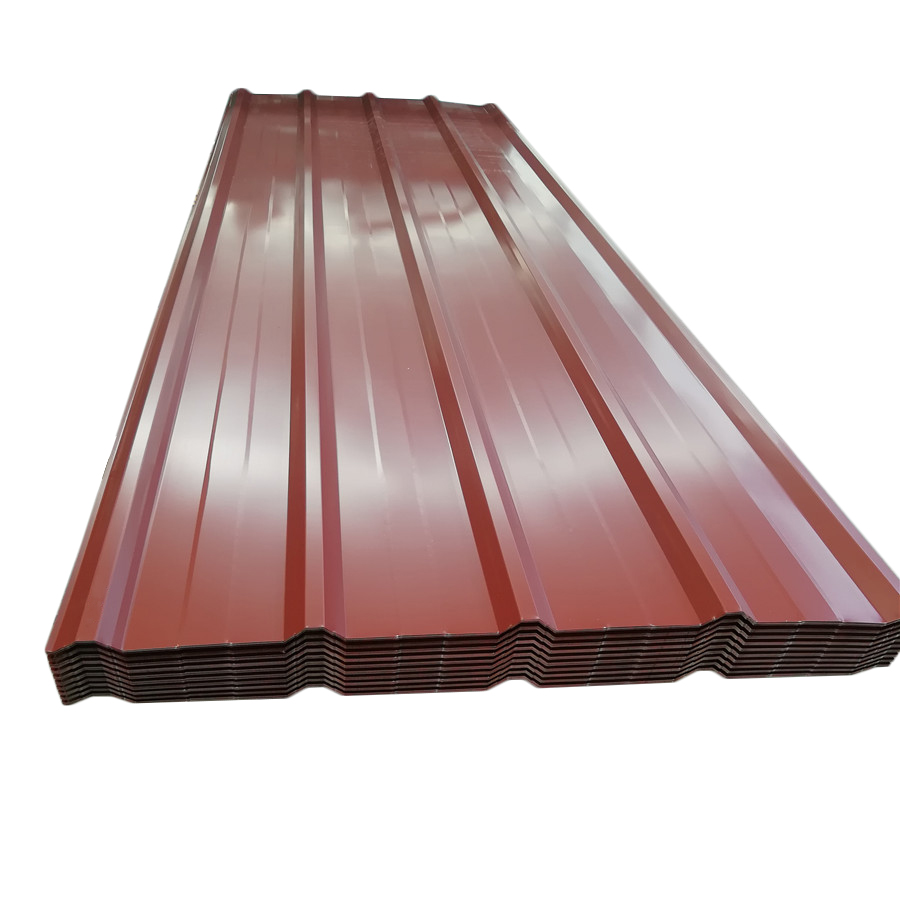

- HDG : Cel mai bun pentru purlinurile în aer liber în zonele rurale/de coastă.

- Acoperire cu pulbere : Ideal pentru medii însorite, joase-chimice.

- Epoxid : Critic pentru setările industriale cu expunere chimică.

- CP : Necesare pentru purlinii îngropați/scufundați.

Prin alinierea acestor strategii cu mediul Purlin (de exemplu, coasta vs. industrială) și următoarele standarde din industrie (ASTM, NACE, ISO), inginerii și contractorii pot asigura că purlinurile de oțel își păstrează integritatea structurală timp de zeci de ani. Pe măsură ce durabilitatea devine o prioritate, inovații precum acoperirile pe bază de bio și sistemele de monitorizare IoT apar pentru a spori durabilitatea, reducând în același timp impactul asupra mediului.